Spraytorkare Tillverkare

-

LPG spray torktumlare för mjölkpulver

Höghastighetscentrifugalspruttorkare är en ny typ av högeffektiv torkningsprocessutrustning, den kan göra lösningen, emulsion, suspension och klistra in flytande material, gen... -

LPG 5L Centrifugal Spray Dryer för kaffemjölkpulver

Tillämpning: Högeffektiv torkningsprocess för lösningar, emulsioner, suspensioner och pastor i torrt pulver, fina eller medelstora granulära produkter. Perfekt för kaffepulver... -

LPG 5L spray torktumlare för äggpulver

5L-spraytorkaren är den minsta torktumlare, den kan dehydrera 3-7 kg vatten varje timme, lämpligt för laboratorieanvändning eller test. Spraytorkaren är tillverkad av rostfrit...

Spray Torkare är en slags kontinuerlig atmosfärisk trycktorkare. Spraya vätskematerialet i en dimma med specialutrustning, så att den kan komma i kontakt med varm luft och torkas. Används för att torka vissa termosensitiva vätskor, suspensioner och viskösa vätskor, såsom mjölk, ägg, tanniner och läkemedel. Det används också för att torka bränslen, mellanprodukter, tvålpulver och oorganiska salter. Det är bra lämpligt för att generera pulver och granulära fasta produkter från lösning, lotion, upphängning och klistra in flytande råvaror. Därför är spraytorkning en mycket idealisk process när partikelstorleksfördelningen, återstående fuktinnehåll, bulkdensitet och partikelform för den färdiga produkten måste uppfylla exakta standarder.

Om oss

Ära

-

Ära

Ära -

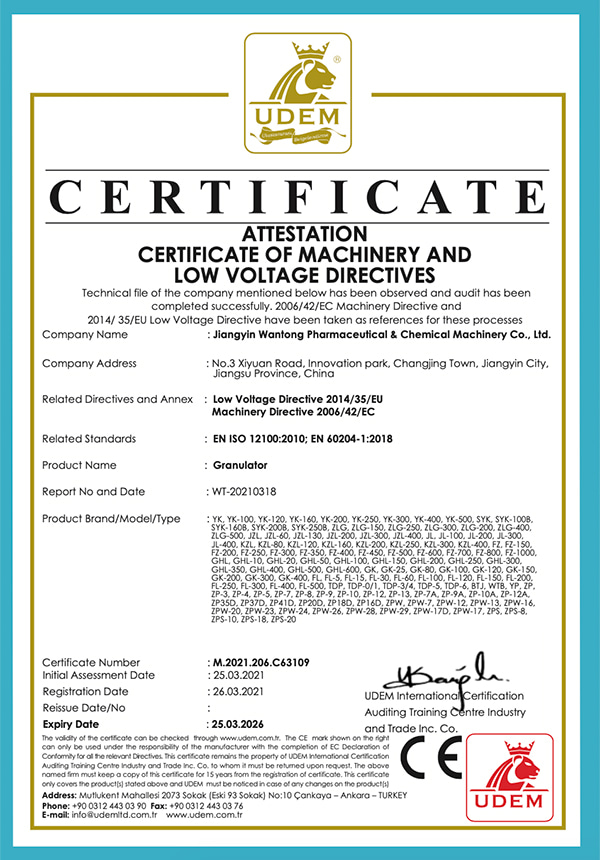

Ces

Ces

Nybörjare

-

Branschnyheter 2026-01-06

Introduktion till kryddslipmaskiner Malmaskiner för kryddor är nödvändig utrustning för ...

Se mer -

Branschnyheter 2026-01-04

Introduktion till industriella torkningsmetoder Torkning är en kritisk process inom läkemedels...

Se mer -

Branschnyheter 2025-12-23

Introduktion till Dubbla konblandare Dubbelkonblandare är allmänt använda industriella b...

Se mer -

Branschnyheter 2025-12-18

Introduktion till Kryddslipmaskiner Kryddmalningsmaskiner är viktiga verktyg för både ko...

Se mer

Branschkunskapsutvidgning

Vilka faktorer påverkar effektiviteten hos en spraytork?

Fodermaterialegenskaper:

Egenskaperna hos fodermaterialet, såsom dess viskositet, ytspänning, fasta innehåll och termisk känslighet, kan påverka effektiviteten vid spraytorkning. Material med högre viskositet eller ytspänning kan kräva mer energi för atomisering och indunstning, medan termiskt känsliga material kan kräva lägre torkningstemperaturer för att förhindra nedbrytning.

Atomisationsteknik:

Atomiseringsmetoden som används för att omvandla vätskefoder till droppar kan påverka effektiviteten för spraytorkning. Olika atomiseringstekniker, såsom tryckmunstycken, roterande atomisatorer eller centrifugalatomisatorer, har olika effekter på droppstorlek, distribution och torkningshastigheter.

Torkningsparametrar:

Faktorer som inloppsluftstemperatur, luftflödeshastighet, uppehållstid och luftfuktighet i luften spelar avgörande roller för att bestämma effektiviteten i spraytorkning. Optimering av dessa parametrar baserat på de specifika egenskaperna hos fodermaterialet kan förbättra torkningseffektiviteten och minimera energiförbrukningen.

Design och konfiguration:

Design och konfiguration av spraytorkare , inklusive geometrien för torkkammaren, atomiseringsenhetens storlek och form och arrangemanget av uppvärmningselement och luftflödesmönster kan påverka torkningseffektiviteten. Väl utformade spraytorkar med effektiva värme- och massöverföringsmekanismer kan förbättra den totala processeffektiviteten.

Värmekälla:

Typen och effektiviteten för värmekällan som används i spruttorkaren, såsom ånga, gas eller elektricitet, kan påverka energiförbrukningen och torkningseffektiviteten. Att använda energieffektiva värmesystem och värmeåtervinningstekniker kan förbättra den totala processeffektiviteten och minska driftskostnaderna.

Partikelsamling och separering:

Effektiviteten hos partikeluppsamling och separationssystem, såsom cykloner, påsfilter eller elektrostatiska utfällare, påverkar återhämtningen av torkad produkt och avlägsnande av fina partiklar från avgasluften. Optimering av dessa system kan förhindra produktförluster och minimera miljöutsläpp.

Vilka är skillnaderna mellan cocurrent och motströmspraytorkning?

Flödesriktning:

Vid torkning av kokurrent flödar både torkande luft och det atomiserade matningsmaterialet i samma riktning genom torkkammaren. Detta innebär att inloppsluften, som bär det högsta fuktinnehållet, möter de våtaste partiklarna först och går mot torktumlaren.

I motström spruttorkning , torkande luft och det atomiserade matningsmaterialet flödar i motsatta riktningar. Inloppsluften, med det lägsta fuktinnehållet, kontaktar de våtaste partiklarna först och fortskrider mot torktumlaren.

Fuktgradient:

Kourrenttorkning resulterar vanligtvis i en mindre fuktgradient i torkkammaren jämfört med motströmstorkning. Detta innebär att fuktinnehållet i partiklarna som lämnar torktumlaren är mer enhetlig vid kourrenttorkning.

Motströmstorkning skapar en större fuktgradient, med den torraste luften som kontakta de våtaste partiklarna först. Detta kan leda till mer effektivt fuktborttagning men kan också öka risken för överdrift eller ojämn torkning av produkten.

Temperaturprofil:

Vid kourrenttorkning minskar temperaturprofilen i torkkammaren gradvis från inloppet till utloppet, eftersom den hetaste luften kontakta de våtaste partiklarna först. Detta kan hjälpa till att förhindra överhettning och termisk nedbrytning av känsliga material.

Vid motströmstorkning är temperaturprofilen vanligtvis högre vid inloppet och minskar mot utloppet, eftersom den hetaste luften kontaktar de torraste partiklarna. Detta kan resultera i mer effektivt fuktborttagning men kräver noggrann kontroll för att undvika överhettning av produkten.

Energieffektivitet:

Kourrenttorkning kräver i allmänhet mindre energi jämfört med motströmstorkning, eftersom den fungerar med lägre inloppstemperaturer och kortare uppehållstider. Det kan emellertid inte uppnå samma nivå av fuktavlägsningseffektivitet som motströmstorkning.

Motströmtorkning kan vara mer energikrävande på grund av högre inloppstemperaturer och längre uppehållstider. Det kan emellertid uppnå högre fuktborttagningshastigheter och kan vara att föredra för torkande värmebeständiga eller högfuktiga material.

Produktegenskaper:

Kourrenttorkning tenderar att producera produkter med mer enhetligt fuktinnehåll och partikelstorleksfördelning, vilket gör det lämpligt för värmekänsliga eller känsliga material.

Motströmstorkning kan resultera i snabbare fuktborttagning och kan föredras för applikationer där höga produktionshastigheter eller låg slutlig fuktinnehåll krävs.