Torrgranulator Tillverkare

-

WGK Chemical Granule Making Dry Granulator Machine

Den kemiska torra granulatorn kan göra granuler direkt från målmaterialet med hjälp av kristallvattnet i materialet. De färdiga granulerna kan göras till tabletter. Den kemcia... -

WGK Industrial High Pressure Dry Powder Granulator Granule Making Machine

Torra granuleringsprocesser: Skapar granuler direkt från materialet med hjälp av dess inneboende fuktinnehåll. Färdig produkt: Troches, kapslar eller andra formade granuler... -

WGK Dry Granulator Roller Pressing Ganulation Machine

WGK Dry Granulator Machine är en ny utrustning för att göra granuler direkt från målmaterialet med kristallvattnet i materialet. De färdiga granulerna kan göras till troches e...

Torra granulatorer kan göras till granuler och tabletter, används som granuler, kapslar, etc. Huvudsakligen används för granulering inom farmaceutiska, mat, kemiska och andra industrier. Speciellt lämplig för granulering av material som inte kan lösas med våta metoder. Det är lämpligt för industrier som läkemedel, mat och kemikalier. Dry Granulator är en ny utrustning som direkt omvandlar torrt pulver till partiklar, med en rimlig struktur, stabil och pålitlig prestanda och bekväm rengöring och underhåll.

Om oss

Ära

-

Ära

Ära -

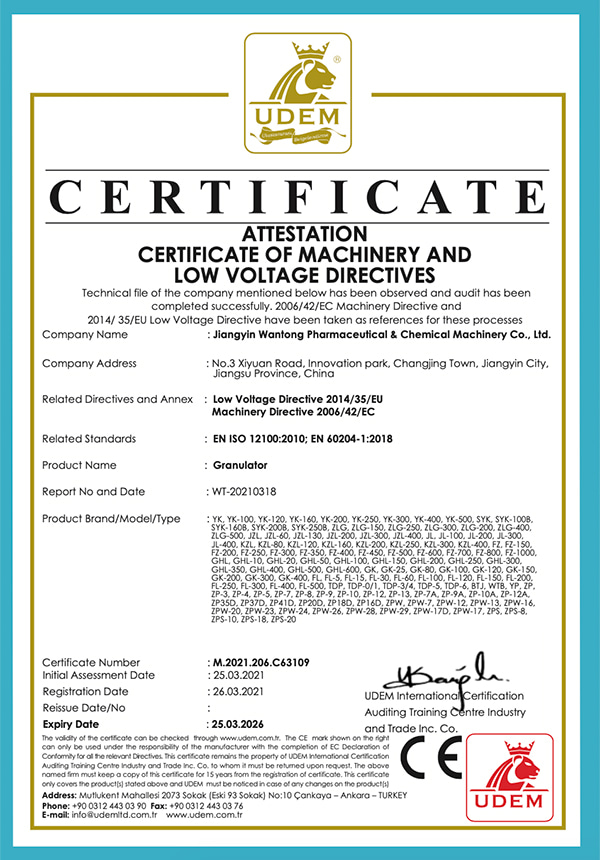

Ces

Ces

Nybörjare

-

Branschnyheter 2026-01-06

Introduktion till kryddslipmaskiner Malmaskiner för kryddor är nödvändig utrustning för ...

Se mer -

Branschnyheter 2026-01-04

Introduktion till industriella torkningsmetoder Torkning är en kritisk process inom läkemedels...

Se mer -

Branschnyheter 2025-12-23

Introduktion till Dubbla konblandare Dubbelkonblandare är allmänt använda industriella b...

Se mer -

Branschnyheter 2025-12-18

Introduktion till Kryddslipmaskiner Kryddmalningsmaskiner är viktiga verktyg för både ko...

Se mer

Branschkunskapsutvidgning

Hur uppnår en torr granulator granulering av torra pulver utan att använda ett bindemedel?

En torr granulator uppnår granulering av torra pulver utan att använda ett bindemedel genom en mekanisk process som involverar komprimering och storleksminskning. Här är en steg-för-steg förklaring av hur detta vanligtvis görs:

Matning: Torra pulver matas in i granulatorn. Pulverna kan vara en mängd olika material, såsom farmaceutiska hjälpämnen, matingredienser eller kemiska föreningar.

Komprimering: Den torra granulatorn använder en rulle eller en serie rullar för att komprimera pulverna. Trycket som appliceras av rullen får partiklarna att hålla sig ihop, bildar större klumpar eller komprimerade massor.

BREAKING: Efter komprimering bryts sedan de större klumparna i mindre granuler. Detta kan uppnås genom olika metoder, till exempel:

Påverkan: Använd en skär- eller krossmekanism för att bryta den komprimerade massan i mindre bitar.

Skjuvning: Applicera en skjuvkraft på den komprimerade massan, vilket kan göras genom att rotera blad eller skivor som skär igenom materialet.

Screening: Det granulerade materialet passeras sedan genom en skärm eller sikt för att separera önskad granulstorlek från stora partiklar. De stora partiklarna kan återvinnas tillbaka till granulatorn för vidare bearbetning.

Klassificering: I vissa fall kan en klassificerare användas för att säkerställa att granulerna har en enhetlig storlek. Klassificeraren kan separera granulerna baserat på deras storlek och densitet, vilket endast tillåter den önskade granulstorleken att passera.

Torkning: Om granuleringsprocessen introducerar fukt eller om pulverna är hygroskopiska, kan ett torkningssteg vara nödvändigt för att ta bort överskott av fukt och säkerställa stabiliteten hos granuler.

Kylning: Om processen genererar värme kan en kylmekanism användas för att bibehålla den optimala temperaturen för granulering och för att förhindra nedbrytning av värmekänsliga material.

Blandning: I vissa fall torrgranulator kan också ha en blandningsfunktion för att säkerställa att pulverna är jämnt fördelade före komprimering och granulering.

Automation och kontroll: Moderna torra granulatorer har ofta automatiserade kontroller som möjliggör exakta justeringar av komprimeringskraften, skärmstorleken och andra parametrar för att uppnå önskade granulegenskaper.

Genom att använda mekaniska krafter för att komprimera och sedan bryta ner pulverna kan en torr granulator effektivt granulera torra pulver utan behov av ett bindemedel. Denna process är särskilt användbar för material som är känsliga för fukt eller där tillägget av ett bindemedel skulle vara oönskat.