Granulering spelar en avgörande roll i olika branscher, särskilt inom läkemedel, livsmedelsbearbetning och kemisk tillverkning. Granuleringsprocessen förbättrar pulverflödet, kompressibiliteten och enhetens enhetlighet. Två av de mest använda granuleringsmaskinerna är den höga skjuvblandaren granulator (HSMG) och Snabb mixergranulator (RMG). Medan båda maskinerna är utformade för att uppnå granulering, skiljer de sig åt i struktur, drift och specifik applikationens lämplighet. Den här artikeln syftar till att ge en omfattande jämförelse mellan dessa två typer av granulatorer för att hjälpa yrkesverksamma att fatta välgrundade beslut om deras användning.

Vad är en granulator med hög skjuvblandare?

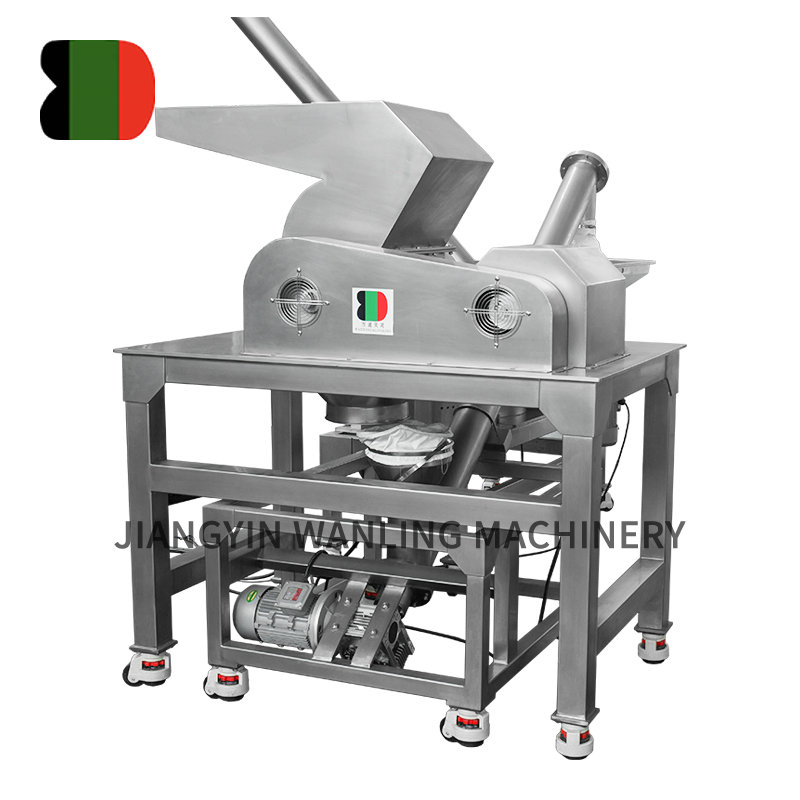

En granulator med hög skjuvblandare är en granuleringsmaskin som främst fungerar med hjälp av en höghastighetshjul och chopper för att blanda pulver och vätskor intensivt. Den "höga skjuvningen" avser de intensiva mekaniska krafterna som appliceras på materialen, vilket resulterar i snabb bildning av täta, enhetliga granuler. Den höga skjuvverkan säkerställer grundlig vätning av pulver och effektiv partikelbindning.

Viktiga funktioner i granulator med hög skjuvmixer:

Höghastighetsblandning och chopperblad som genererar intensiv mekanisk skjuvning.

Förmåga att hantera bindemedel med hög viskositet eller klibbiga pulver.

Producerar relativt täta, sfäriska granuler med god mekanisk styrka.

Används vanligtvis i våta granuleringsprocesser.

Vad är en snabb mixergranulator?

Snabba mixergranulatorer, även kända som flytande bäddgranulatorer i vissa sammanhang, kombinerar snabb blandning med kontrollerad tillsats av bindande medel. Termen "snabba" belyser den snabba och effektiva blandningsprocessen, men skjuvkrafterna är i allmänhet lägre jämfört med höga skjuvgranulatorer. Snabba blandare använder en kombination av en höghastighetshjul och en låghastighetshoppare för att säkerställa jämn fördelning av vätskor och enhetlig granulation.

Viktiga funktioner i Snabb mixergranulator:

Snabb blandning av pulver och flytande bindemedel.

Mindre intensiva skjuvkrafter jämfört med HSMG.

Producerar vanligtvis porösa, mindre täta granuler.

Används i allmänhet i produktion av farmaceutisk surfplatta och andra branscher som kräver enhetlig distribution av granulstorlek.

Kärnskillnader mellan granulator med hög skjuvblandare och snabb mixergranulator

| Aspekt | Granulator med hög skjuv | Rapid Mixer Granulator |

|---|---|---|

| Skjuvkraft | Hög skjuvning på grund av snabbt pumphjul och hackare | Måttlig skjuvning med mindre aggressiv blandning |

| Granulatäthet | Tätare, mer kompakta granuler | Mer porösa och mindre täta granuler |

| Blandningshastighet | Höghastighetsblandning med intensiv energiinmatning | Snabb blandning med kontrollerad energi |

| Typisk granuleform | Sfäriska och släta granulat | Oregelbundna, porösa granuler |

| Lämpliga pulver | Klibbiga, högviskositetspulver | Fritt flödande pulver |

| Gemensamma applikationer | Våt granulering i läkemedel, mat, kemikalier | Farmaceutiska tabletter, lite matbearbetning |

| Bindemedel | Vanligtvis läggs till gradvis med kontinuerlig blandning | Jämnt fördelat bindemedel med snabb blandning |

Applikationer och branschanvändningar

Båda typerna av granulatorer tjänar avgörande roller i produktformulering, särskilt i farmaceutisk tillverkning där granulkvaliteten direkt påverkar surfplattkvaliteten. Högskjuvblandare granulatorer föredras när granuler med högre mekanisk styrka behövs eller när man arbetar med utmanande formuleringar som kräver intensiv blandning. Å andra sidan erbjuder snabba mixergranulatorer snabbare bearbetningstider och bättre kontroll över distributionen av granulstorlek, vilket är viktigt för vissa tablettkomprimeringsprocesser.

Att välja mellan en granulator med hög skjuvblandare och en snabb mixergranulator beror till stor del på de materiella egenskaperna, obligatoriska granulegenskaper och produktionsskala. Att förstå deras operativa skillnader och prestationsattribut är avgörande för att optimera granuleringsprocessen och säkerställa produktkvalitet. Medan båda maskinerna är värdefulla verktyg vid pulverbehandling, kan du anpassa granulatortypen med de specifika produktionsbehovet förbättra effektiviteten, minska bearbetningstiden och förbättra den totala produktkonsistensen.