Introduktion: Stellerleksreduceringens mångsidiga arbetshäst

I det stellera lochskapet av industriell bearbetningsutrustning är det få maskiner som matchar robust mångsidighet och grundläggande betydelse av hammarkvarnen. Som en hörnstensteknik för minskning av partikelstorleken inom otaliga industrier omvandlar hammarkvarnar fasta bulkmaterial till enhetliga, användbara granulat genom en enkel men mycket effektiv mekanisk process. Från jordbruksfoderproduktion och bearbetning av farmaceutiskt pulver till återvinningsverksamhet och mineralberedning fungerar dessa robusta maskiner som primära eller sekundära krossar kan hantera en extraordinär mängd olika material. Den här omfattande guiden undersöker driftsprinciperna, designvariationerna, nyckelapplikationerna och urvalskriterierna för hammarkvarnar, och ger ingenjörer, anläggningschefer och bearbetningspersonal nödvändig kunskap för att optimera deras storleksminskningsoperationer.

Grundläggande verksamhetsprincip: Hur Hammer Mills Arbete

I sin kärna arbetar en hammarkvarn på principen om slagbaserad partikelfraktur . Storleksreduktionsprocessen följer en systematisk sekvens:

-

Materialintag: Matarmaterial införs i malningskammaren genom en kontrollerad matningsmekanism (gravitationsmatad tratt, volymetrisk matare eller skruvtransportör).

-

Partikelpåverkan: Snabbt roterande hammare (rektangulära, vändbara eller svängmonterade metalldelar) fästa på en central rotor träffa de inkommande partiklarna med betydande kinetisk energi.

-

Partikelfraktur: Stöten krossar spröda material längs naturliga brottlinjer eller skär och river fibrösa ämnen.

-

Sekundär minskning: Partiklar reduceras ytterligare när de kastas mot kammarens invändiga slitfoder och kolliderar med andra partiklar.

-

Storleksklassificering: Reducerat material fortsätter denna process tills det är tillräckligt litet för att passera genom en perforerad skärm (eller galler) som omger en del av malningskammaren och bestämmer den slutliga maximala partikelstorleken.

-

Utsläpp: Stort material som passerar genom skärmen matas ut, typiskt genom gravitation eller pneumatisk transport, för uppsamling eller nästa bearbetningssteg.

Detta höghastighets, kontinuerlig slagfräsning processen gör hammarkvarnar exceptionellt effektiva för ett brett spektrum av material, särskilt de som är spröda, nötande eller fibrösa.

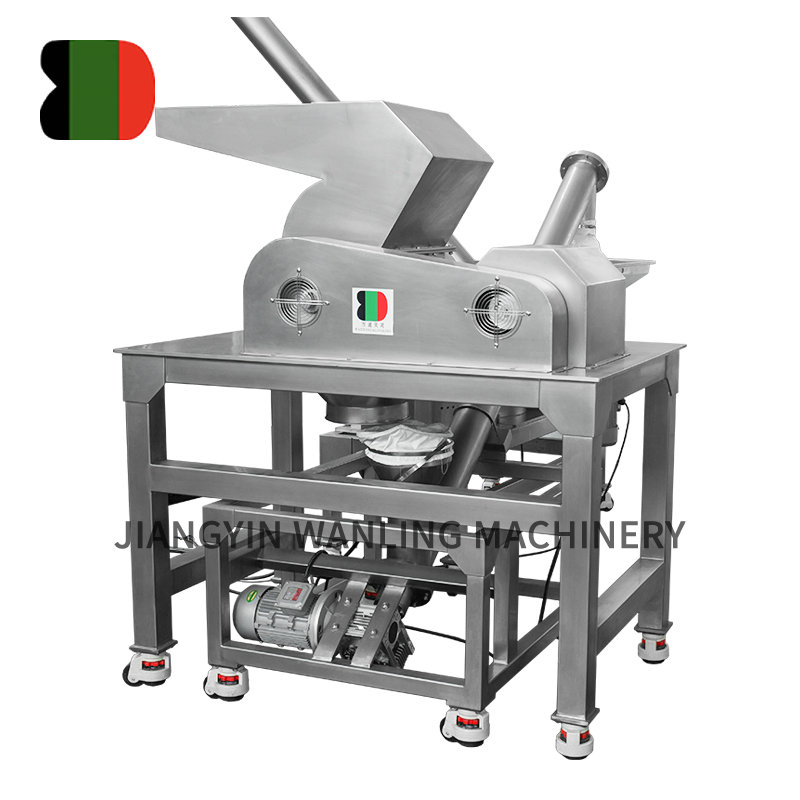

Kärnkomponenter och designvariationer

En hammarkvarns prestanda och applikationslämplighet bestäms av dess specifika designkonfiguration.

1. Mekaniska nyckelkomponenter

-

Rotorenhet: Hjärtat i maskinen. En kraftig stålaxel monterad på stora lager som bär flera rotorskivor på vilken hamrarna är monterade. Rotorhastighet (vanligtvis 1 800–3 600 rpm) är en kritisk variabel.

-

Hammare: De aktiva storleksminskningselementen. Designen inkluderar:

-

Fasta (styva) hammare: Bultas direkt på rotorn, vilket ger maximal styrka för de tuffaste materialen.

-

Svänghammare: Svängd på stift, så att de kan svänga utåt när de roterar. Denna design absorberar stötar från okrossbara föremål, vilket ger skydd mot skador.

-

Vändbara hammare: Kan vändas för att utnyttja en andra, skarp kant, fördubblad livslängd innan byte eller slipning behövs.

-

-

Slipkammare och liners: Det slutna huset där storleksminskning sker. Den är försedd med utbytbar bära plåtar or liners (ofta gjord av AR400-stål eller mangan) för att skydda höljet från nötande slitage.

-

Skärm (galler): Dimensioneringsanordningen. Skärmar med exakt dimensionerade cirkulära eller slitsade perforeringar omger rotorn 180–300 grader. Den skärmhålets diameter styr direkt den maximala partikelstorleken av den utsläppta produkten.

-

Matningsmekanism: Kan vara topp-, botten- eller sidomatad beroende på applikation och materialegenskaper.

-

Drivsystem: Består vanligtvis av en elmotor ansluten via Kilremmar och remskivor till rotoraxeln. Detta möjliggör viss hastighetsjustering genom att ändra remskivors storlek.

2. Stora designkonfigurationer

-

Gravity-urladdningskvarnar: Den enklaste designen. Reducerat material faller genom skärmen av gravitationen. Bäst för finslipning av lätta, icke-slipande material.

-

Pneumatiska urladdningsfräsar: Innehåller en kraftfull luft sugfläkt vid utskrivningen. Detta skapar undertryck i kammaren, förbättrar genomströmningen, kyler produkten och förbättrar sikteffektiviteten, speciellt för finslipning (<100 mikron).

-

Helcirkelskärmsfräsar: Har en 300-graders skärm som maximerar skärmytan för en given rotordiameter. Denna konfiguration ökar genomströmningen dramatiskt för applikationer som involverar finslipning eller slipning av fibrösa material som träflis eller biomassa. Den stora skärmytan förhindrar igensättning.

-

Industriell vs. Laboratorieskala: Industriella kvarnar är kraftfulla enheter med hög hästkraft för kontinuerlig drift. Laboratorieskala bruk är bänkenheter som används för produktutveckling, genomförbarhetstestning och produktion i små partier.

Primära industriella tillämpningar och materialbearbetning

Hammarkvarnar finns överallt på grund av sin anpassningsförmåga. Viktiga tillämpningssektorer inkluderar:

-

Jordbruk och foderproduktion: Det största applikationsområdet. Används för slipning spannmål (majs, vete, sojabönor) , oljefrökakor och fibrösa ingredienser för att skapa enhetligt djurfoder. Förmågan att kontrollera partikelstorleken är avgörande för djurens matsmältning och foderpellets kvalitet.

-

Biomassa och biobränslebearbetning: Viktigt för storleksminskning av flis, jordbruksrester (halm, skal) och dedikerade energigrödor före pelletisering eller brikettering. Helcirkelsilkvarnar är standard här.

-

Livsmedelsbearbetning: Används för att mala kryddor, socker, torkade grönsaker och matpulver där sanitär design (ofta med rostfri konstruktion) är av största vikt.

-

Läkemedels- och kemisk industri: För finmalning av aktiva farmaceutiska ingredienser (API) och kemiska pulver. Designen fokuserar på inneslutning, rengöringsbarhet och exakt kontroll av partikelstorlek, ofta med specialiserade hammarspetsar och skärmar.

-

Återvinning och avfallshantering: Avgörande för fragmentering av elektroniskt avfall (e-avfall) , kommunalt fast avfall , plaster och metaller för nedströms separering och återvinning. Dessa är ofta tunga "shredder" eller "hog" hammarkvarnar.

-

Mineraler och gruvdrift: Används för att krossa och pulverisera kol, kalksten, gips och andra måttligt nötande mineraler.

Hammer Mill vs. andra tekniker för storleksminskning

Att välja rätt kvarn kräver förståelse för alternativen. Så här jämför hammarkvarnar:

| Utrustning | Mekanism | Bäst för | Begränsningar / inte idealiskt för |

|---|---|---|---|

| Hammer Mill | Påverkan/nötning (Höghastighetshammare) | Mångsidiga spröda material , fibrösa material, aggregat. Brett partikelstorleksområde (från grovt till fint). | Mycket nötande material (högt slitage), värmekänsliga material (kan generera värme), mycket hårda material (>Mohs 5). |

| Käkkross | Kompression (Fasta och rörliga käftplattor) | Primär krossning av mycket hårda, nötande material (sten, malm). Stor minskning av foderstorleken. | Ger en relativt grov produkt med många fina partiklar. Inte för slutlig finmalning. |

| Boll / Stång Mill | Påverkan & nötning (Tumlande media) | Våt eller torr fin/ultrafin slipning av malmer, keramik, färger. Mycket fin, enhetlig produkt. | Hög energiförbrukning. Långsam process. Inte för fibermaterial. |

| Pin Mill | Inverkan (Stationära och roterande stift) | Finslipning av mjukare, icke-nötande material (livsmedel, kemikalier). Lägre värmeutveckling. | Klarar inte stora foderstorlekar eller fibrösa/trådiga material. |

| Knivkvarn/förstörare | Klipp/klipp (Roterande knivar) | Fibrösa, sega, trådiga material (däck, plast, trä, kommunalt avfall). Ger en strimlad, flingliknande produkt. | Inte för finpulvertillverkning eller spröda material. |

Kritisk urvalsguide: Att välja rätt hammarkvarn

Att välja och dimensionera en hammarkvarn kräver en detaljerad analys av både material- och processmålen.

1. Materialkarakterisering (det viktigaste steget):

-

Hårdhet och nötningsförmåga: Mätt med Mohs skala eller nötningsindex. Mycket nötande material (som kiseldioxidsand) kommer snabbt att slita hammare och skärmar, vilket kräver specialiserade härdade legeringar och ökar driftskostnaderna.

-

Sprödhet: Hur lätt materialet spricker vid stöten. Spröda material (spannmål, kol) är idealiska för hammarfräsning.

-

Fuktinnehåll: Hög fukt (>15%) kan leda till igensättning av skärmen och minskad genomströmning. Kan kräva hjälp med uppvärmd luft eller ett steg för förtorkning.

-

Initial & målpartikelstorlek (F80 & P80): Foderstorleken och önskad produktstorlek avgör reduktionsförhållande och nödvändig energiinsats.

-

Värme- och explosionskänslighet: Vissa material (livsmedel, kemikalier) bryts ned med värme eller är explosiva (damm). Kan kräva en kvarn med kylfunktioner eller explosionssäker konstruktion (NFPA/ATEX).

2. Prestanda och driftsspecifikationer:

-

Erforderlig kapacitet (genomströmning): Anges i ton per timme (TPH) eller kilogram per timme (kg/timme). Detta är den primära drivkraften för maskinstorlek och motorhästkrafter.

-

Hästkrafter (HP/kW): Direkt relaterat till kapacitet och reduktionsförhållande. Underdrift av en kvarn leder till dålig prestanda och igensättning. En grundregel är 1–10 HP per TPH, beroende på material och finhet.

-

Rotorhastighet: Högre hastigheter (3 000 rpm) genererar fler slag för finare slipning. Lägre hastigheter (1 800 RPM) ger större vridmoment för grovslipning eller tuffa material.

-

Skärmyta och hålstorlek: Större skärmyta ökar kapaciteten. Den skärmhålets diameter bör vara 1,5–2 gånger mindre än den önskade slutliga partikelstorleken på grund av den elliptiska formen hos utträdande partiklar.

3. Konstruktion och specialfunktioner:

-

Byggnadsmaterial: Kolstål är standard. 304 eller 316 rostfritt stål krävs för livsmedel, läkemedel eller frätande applikationer.

-

Säkerhet och åtkomst: Leta efter 360-graders skärmdörrar för enkla skärmbyten och underhåll. Mills borde ha säkerhetsspärrar som bryter strömmen när dörrarna är öppna.

-

Damminnehåll: Helt förseglade mönster med flänsade inlopp/utlopp är nödvändiga för dammfri drift och integration med dammuppsamlingssystem.

Bästa praxis för drift, underhåll och säkerhet

Korrekt drift säkerställer effektivitet, lång livslängd och förarens säkerhet.

-

Uppstartssekvens: Starta alltid kvarnen tomt och under motorns fulllastström (FLA) . Börja mata material först efter att rotorn har uppnått full arbetshastighet.

-

Optimering: Produktfinheten styrs av: 1) Skärmstorlek, 2) Hammerspetshastighet, 3) Matningshastighet. En finare sikt, högre hastighet eller lägre matningshastighet ger en finare produkt.

-

Schema för förebyggande underhåll:

-

Dagligen: Kontrollera om det finns ovanliga vibrationer eller ljud. Inspektera hammare för slitage.

-

Varje vecka: Kontrollera drivremmens spänning och skärmintegritet för hål eller igensättning.

-

Efter behov: Vrid eller byt ut hammare när framkanten är nedsliten (typiskt efter 200–1000 timmar, beroende på material). Byt alltid ut eller rotera hammare i kompletta set för att bibehålla rotorbalansen.

-

Med jämna mellanrum: Byt ut slitfoder och skärmsektioner. Kontrollera och smörj lager enligt tillverkarens specifikationer.

-

-

Kritiska säkerhetsprotokoll:

-

Öppna aldrig inspektionsdörrar medan rotorn är i rörelse.

-

Använd lockout/tagout (LOTO) rutiner för allt underhåll.

-

Se till ordentlig bevakning finns på plats för alla roterande delar och drivsystem.

-

Var vaksam för förorening av järnmetaller i fodermaterial (trampmetall), vilket kan orsaka allvarliga gnistor och skador. Använd magnetiska separatorer or metalldetektorer i matningsledningen.

-

Hammer Mill Technologys framtid

Innovation fortsätter att förbättra effektiviteten, hållbarheten och kontrollen.

-

Avancerade material och beläggningar: Användning av volframkarbidöverdrag och keramiska kompositer på hammarspetsar och liners för att förlänga livslängden i abrasiva tillämpningar med 300–500 %.

-

Smart Monitoring & Industry 4.0: Integration av vibrationssensorer, värmekameror och monitorer för strömförbrukning att förutsäga underhållsbehov (prediktivt underhåll), optimera matningshastigheter i realtid och förhindra katastrofala fel.

-

Designoptimering via CFD: Computational Fluid Dynamics används för att modellera luft- och partikelflödet i malningskammaren, vilket leder till konstruktioner som förbättrar effektiviteten, minskar turbulens och lägre energiförbrukning per ton produkt.

-

Noise Reduction Engineering: Förbättrad kammardesign, ljuddämpande material och kapslingar för att möta strängare bullerregler på arbetsplatsen.

Slutsats: Den oumbärliga motorn för partikelreduktion

Hammarkvarnen står som ett bevis på effektiv och praktisk ingenjörskonst. Dess enkla, slagbaserade princip, när den körs i en robust och väldesignad maskin, löser en grundläggande industriell utmaning inom en hisnande mångfald av industrier. Framgångsrik implementering beror dock på a avsiktlig urvalsprocess som noggrant matchar brukets designparametrar— rotorhastighet, hammarkonfiguration, skärmyta och hästkrafter – till det specifika fodermaterialets fysiska egenskaper och the önskade produktspecifikationer .

Genom att förstå de grundläggande principerna som beskrivs i denna guide kan ingenjörer och operatörer gå längre än att behandla hammarkvarnen som en svart låda. Istället kan de utnyttja det som ett inställbart verktyg, optimera det för maximal genomströmning, minimal slitagekostnad och konsekvent produktkvalitet. Från att bearbeta maten vi äter och de mediciner vi litar på till att återvinna det moderna livets material och producera hållbara biobränslen, hammarverket förblir en oumbärlig och utvecklande arbetshäst i hjärtat av den globala industrin.